امروز 8 دی 1404 قیمت روز فولاد را در فلزورزان مشاهده کنید

- تماس خط ویژه : 02167219

- بزرگراه فتح (متوسلیان) بازار فولاد استیل ایران بلوک 3 پلاک 192

امروز 8 دی 1404 قیمت روز فولاد را در فلزورزان مشاهده کنید

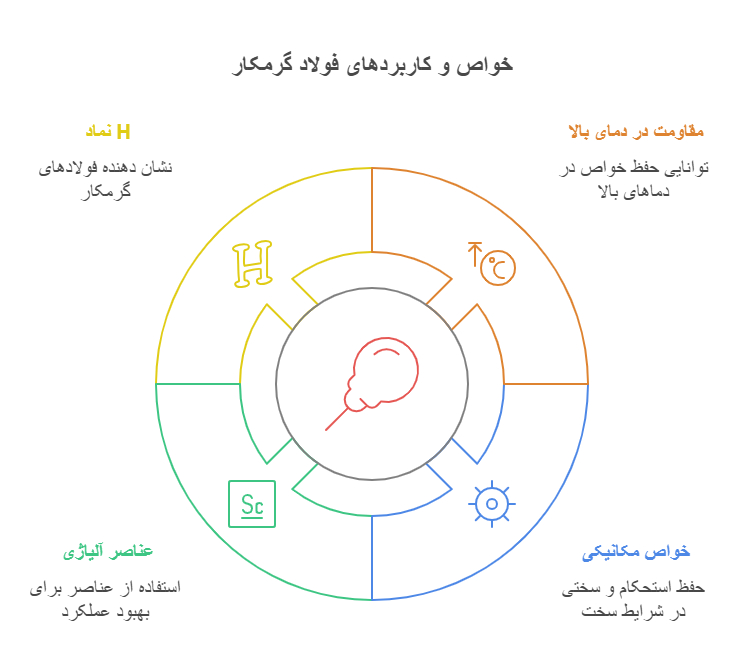

فولاد گرمکار یکی از انواع مهم فولادهای آلیاژی است که به طور خاص برای ساخت ابزارها و قالبهایی طراحی شده که در دماهای بالا مورد استفاده قرار میگیرند.دمای کاری این فولادها معمولاً بالاتر از 316 درجه سانتیگراد24 و در برخی موارد تا 700 یا 760 درجه سانتیگراد است. این دسته از فولادها توانایی فوقالعادهای در حفظ خواص مکانیکی، سختی و استحکام خود در دماهای بالا دارند. فولادهای گرمکار با نماد H نشان داده میشوند.

برای افزایش مقاومت در دماهای بالا و بهبود خواص، در ترکیب شیمیایی این فولادها از عناصر آلیاژی مختلفی مانند کروم، مولیبدن، وانادیوم، تنگستن و در برخی موارد نیکل و کبالت استفاده میشود.

خواص منحصر به فرد فولادهای گرمکار باعث شده تا انتخاب اصلی برای کاربردهای دما بالا باشند. مهمترین ویژگیهای این فولادها عبارتند از:

به دلیل مقاومت بالای فولاد گرمکار در دما و فشار، این فولادها کاربرد گستردهای در صنایع مختلف دارند. برخی از متداولترین کاربردها عبارتند از:

فولادهای گرمکار را میتوان بر اساس ترکیب شیمیایی و عناصر اصلی آلیاژی به سه دسته اصلی تقسیم کرد:

1.فولادهای پایه کروم (Chromium-based): این دسته از فولادها به دلیل مقادیر بالای کروم، سختیپذیری خوبی دارند.گریدهای H11، H12، H13، H10 از این دستهاند.

2.فولادهای پایه تنگستن (Tungsten-based): وجود تنگستن مقاومت گرمایی و مقاومت به سایش را افزایش میدهد، اما ممکن است چقرمگی را کاهش دهد.گریدهای H21، H22، H23، H24، H25، H26 از این دستهاند.گریدهای 1.2542، 1.2567، 1.2581 در این دسته قرار میگیرند.

3.فولادهای پایه مولیبدن (Molybdenum-based): مولیبدن باعث بهبود ساختار ریزدانه، افزایش مقاومت حرارتی و افزایش سختی در دماهای بالا میشود.گریدهای H42 و همچنین گریدهایی مانند 1.2344، 1.2767، 1.2714، 1.2365، 1.2367 در این دسته قرار میگیرند.

یکی از معروفترین و پرکاربردترین فولادهای گرمکار در جهان است. به دلیل داشتن کروم، مولیبدن و وانادیوم، مقاومت بسیار خوبی در برابر شوک حرارتی، سایش و ترک گرم دارد. سختیپذیری و قابلیت پولیش بالایی داشته و در قالبگیری تحت فشار (دایکاست آلومینیوم، روی، منیزیم)، ابزارهای اکستروژن و قالبهای پلاستیک پرکاربرد است.این فولاد مقاومت به ضربه خوبی دارد.برای دریافت قیمت و خرید فولاد ۲۳۴۴ با کارشناسان ما در فلزورزان تماس بگیرید.

فولاد نیکلدار، از خانواده فولادهای گرمکار پرآلیاژ است که مقاومت به ضربه و چقرمگی بسیار بالایی دارد.نیکل مقاومت به خوردگی و سختیپذیری آن را افزایش میدهد. این فولاد اغلب برای قالبهای پلاستیک با تیراژ بالا، کشوییهای قالب و ابزارهای سنگین که تحت ضربه و فشار مداوم هستند، مناسب است.این فولاد به دلیل چقرمگی بالا بعضا به عنوان فولاد سردکار نیز استفاده میشود.

فولادی با ترکیب کروم و مولیبدن که چقرمگی و استحکام کششی بالایی دارد. برای قالبهای آهنگری گرم، قالبهای ریختهگری تحت فشار، حدیدهکاری و ابزارهایی که تحت ضربه قرار میگیرند عالی است. این گرید شباهت زیادی به 1.2344 دارد و تفاوت اصلی در میزان وانادیوم و کربن آنهاست (H11 وانادیوم بیشتر دارد.

گریدی با ترکیب آلیاژی کروم و تنگستن که مقاومت فوقالعادهای در برابر حرارتهای بالا و سایش داغ دارد.مناسب برای قالبهای ریختهگری تحت فشار، قالبهای برش گرم و پرسهای اکستروژن گرم در شرایط حاد کاری.

از فولادهای تنگستندار که مقاومت به سایش خوبی در دماهای بالا دارد و سختی خود را موثرتر حفظ میکند. به دلیل درصد بالای تنگستن چقرمگی کمتری دارد. کاربردهای مشابهی با 1.2567 دارد.

فولادی ویژه با رسانایی حرارتی بالا و سختیپذیری عالی که عمدتاً برای قالبهای اکستروژن، ابزارهای تحت فشار با سرعت بالا، پانچهای فورجینگ داغ و پینهای اصلی قالبهای دایکاست استفاده میشود.

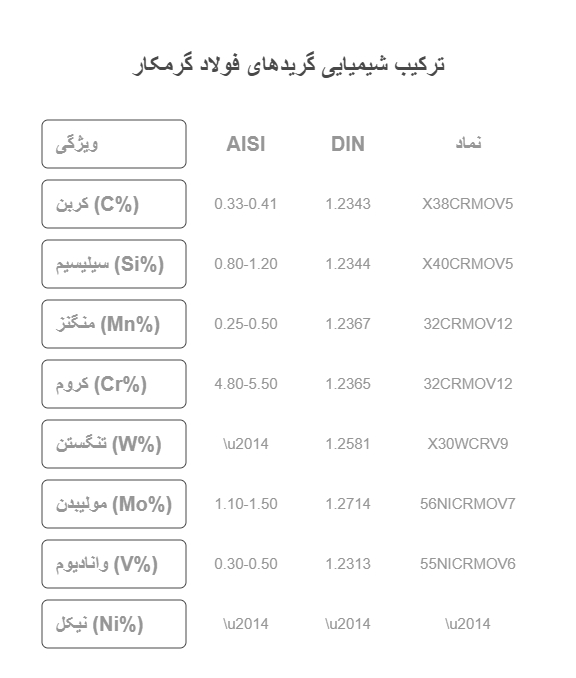

| نماد آمریکایی (AISI) | دین آلمان (DIN) | نماد سمبل (Symbol) | کربن (C%) | سیلیسیم (Si%) | منگنز (Mn%) | کروم (Cr%) | تنگستن (W%) | مولیبدن (Mo%) | وانادیوم (V%) | نیکل (Ni%) |

|---|---|---|---|---|---|---|---|---|---|---|

| H11 | 1.2343 | X38CRMOV5 | 0.33–0.41 | 0.80–1.20 | 0.25–0.50 | 4.80–5.50 | — | 1.10–1.50 | 0.30–0.50 | — |

| H13 | 1.2344 | X40CRMOV5 | 0.35–0.42 | 0.80–1.20 | 0.25–0.50 | 4.80–5.50 | — | 1.20–1.50 | 0.85–1.15 | — |

| H10 | 1.2367 | 32CRMOV12 | 0.35–0.40 | 0.30–0.50 | 0.30–0.50 | 4.80–5.20 | — | 2.70–3.20 | 0.40–0.60 | — |

| H10 | 1.2365 | 32CRMOV12 | 0.28–0.35 | 0.10–0.40 | 0.15–0.45 | 2.70–3.20 | — | 2.50–3.00 | 0.40–0.70 | — |

| H21 | 1.2581 | X30WCRV9 | 0.25–0.35 | 0.10–0.40 | 0.15–0.45 | 2.50–3.20 | 8.50–9.50 | — | 0.30–0.50 | — |

| L6 | 1.2714 | 56NICRMOV7 | 0.50–0.60 | 0.10–0.40 | 0.60–0.90 | 0.80–1.20 | — | 0.35–0.55 | 0.05–0.15 | 1.50–1.80 |

| L6 | 1.2313 | 55NICRMOV6 | 0.50–0.60 | 0.10–0.40 | 0.65–0.95 | 0.60–0.80 | — | 0.25–0.35 | 0.07–0.12 | 1.50–1.80 |

هر یک از عناصر در ترکیب فولاد گرمکار نقش مهمی در خواص نهایی آن ایفا میکنند.

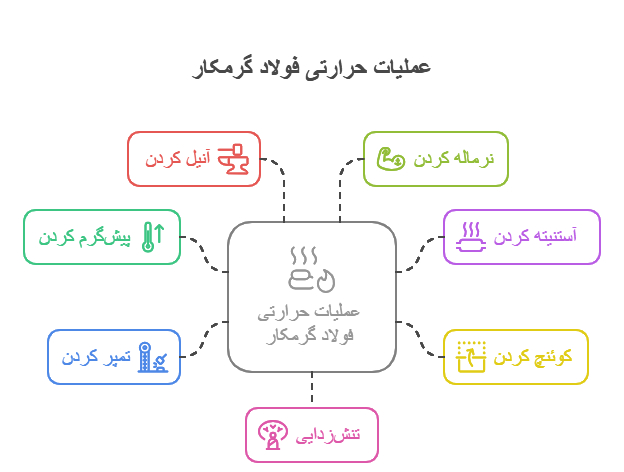

برای دستیابی به حداکثر خواص مانند سختی، استحکام، چقرمگی و مقاومت به سایش، فولادهای گرمکار باید تحت عملیات حرارتی مناسب قرار گیرند37. انجام عملیات حرارتی در محیط خلاء مزایایی مانند جلوگیری از دکربوره شدن و اکسیداسیون سطح را دارد38. برخی از مهمترین فرآیندهای عملیات حرارتی عبارتند از:

مزایا:

معایب:

قیمت فولاد گرمکار تحت تاثیر عوامل مختلفی قرار میگیرد، از جمله:

برای دریافت قیمت روز فولاد گرمکار و مشاوره دقیق متناسب با نیاز پروژه خود، میتوانید همین حالا با کارشناسان مجرب فلزورزان تماس بگیرید.

فولادهای گرمکار با کیفیت بالا توسط تولیدکنندگان معتبر بینالمللی و داخلی تولید میشوند. از جمله تولیدکنندگان بینالمللی میتوان به BOHLER اتریش.، ASSAB سوئد، DSS اوکراین و KSM Castings ترکیه اشاره کرد. برندهای آلمانی نیز کیفیت قابل قبولی دارند. در ایران نیز کارخانجاتی نظیر فولاد آلیاژی اصفهان, فولاد آلیاژی ایران, فولاد کویر کاشان, فولاد مرکزی دلاکان و فولاد مبارکه اصفهان در زمینه تولید فولادهای آلیاژی فعالیت میکنند.

فلزورزان با سابقه و تجربه در زمینه تامین و عرضه انواع فولادهای آلیاژی، از جمله فولاد گرمکار، بهترین کیفیت را با قیمت رقابتی به شما ارائه میدهد. کارشناسان ما آمادهاند تا با ارائه مشاوره تخصصی و رایگان، شما را در انتخاب بهترین گرید فولاد گرمکار متناسب با نیازهای دقیق پروژه و شرایط کاری خاص یاری رسانند. با فلزورزان، خریدی مطمئن و آگاهانه را تجربه کنید.

برای دریافت مشاوره و استعلام قیمت روز فولاد گرمکار، همین حالا با کارشناسان فلزورزان تماس بگیرید.

چون در فرآیندهای ریختهگری، آهنگری و دایکاست، ابزارها و قالبها تحت تغییرات دمایی شدید قرار میگیرند و بدون مقاومت کافی در برابر شوک حرارتی ممکن است ترک بخورند.

بله، فولاد گرمکار قابلیت جوشکاری دارد، اما برای جلوگیری از ترکخوردگی ناشی از تنشهای حرارتی، نیاز به پیشگرم و پسگرم مناسب دارد.

مهمترین مزیت فولاد گرمکار توانایی آن در حفظ خواص کلیدی خود (مانند سختی و استحکام) در دماهای کاری بالا است. این فولادها در برابر نرم شدن ناخواسته و تغییر شکل در دماهای بالا مقاوم هستند و همچنین مقاومت خوبی در برابر سایش و شوک حرارتی گرم دارند.

فولاد گرمکار در طیف وسیعی از کاربردهای صنعتی که نیاز به ابزارها و قالبهای مقاوم در دمای بالا دارند، استفاده میشود. از جمله: ساخت قالبهای دایکاست، قالبهای آهنگری، ابزارهای اکستروژن فلزات، قالبهای تزریق پلاستیک پرتیراژ، تیغههای برش گرم و پانچها

هلدینگ مهد فولاد استیل (فلزورزان اطلس باستان) با بیش از سه دهه سابقه درخشان در زمینه تهیه، تولید و توزیع انواع مقاطع فولادی از جمله فولاد، استیل، آلومینیوم، فلزات رنگی و آلیاژهای فلزی، در مقیاسهای خرد و کلان فعالیت میکند. این مجموعه با بهرهگیری از پیشرفتهترین ماشینآلات صنعتی روز دنیا و تکیه بر دانش و تجربه کارشناسان متخصص، همواره در مسیر ارتقای کیفیت محصولات و افزایش رضایتمندی مشتریان گام برمیدارد.

طراحی و سئو سایت با دهکده دیجیتال دلوان