- 1 دی 1403

- felezvarz@n

- 0 نظر

- فولادهای آلیاژی

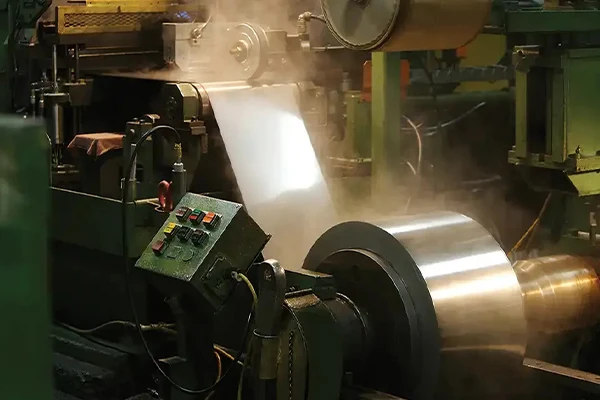

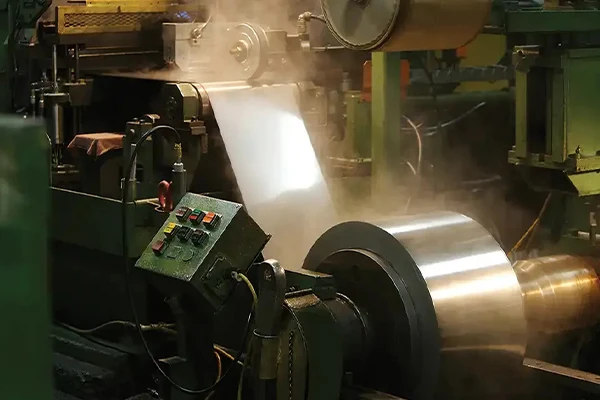

نورد چیست؟

نوردکاری یکی از فرآیندهای مهم شکلدهی فلزات میباشد که با استفاده از رولهای مخصوص، فلزات آهنی و غیرآهنی را تغییر شکل میدهد. در این روش فلز خام از میان غلتکهای دستگاه نورد عبور میکند و تحت فشار زیاد ضخامت آن کاهش مییابد و شکل مورد نظر به دست میآید. این فرآیند علاوه بر کاهش ضخامت، باعث یکنواختی سطح و بهبود کیفیت مواد میشود. دستگاه نورد شامل بخشهای متعددی مانند غلتکها، پایههای نگهدارنده، چرخ دندهها و موتورهای گردان است که هر یک نقش مهمی در عملکرد دستگاه ایفا میکنند.

غلتکها که در مرکز این فرآیند قرار دارند، بسته به نوع محصول نهایی میتوانند ساده یا شیاردار باشند. این ویژگی امکان تولید انواع محصولات از جمله ورقها، میلگردها و پروفیلهای مختلف را فراهم میکند. در نهایت باید گفت که نوردکاری به دلیل دقت بالا و توانایی تولید محصولات متنوع، یکی از پرکاربردترین روشهای صنعتی به شمار میرود.

کاربرد نورد در مقاطع فولادی

نوردکاری به عنوان یکی از روشهای اساسی شکلدهی فلزات، کاربردهای فراوانی در تولید مقاطع فولادی دارد. این روش به دلیل توانایی در کاهش ضخامت، افزایش استحکام و شکلدهی دقیق در صنایع مختلفی از جمله ساختوساز، خودرو، حملونقل ریلی و تولید ماشینآلات استفاده میشود. در ادامه با این موارد بیشتر آشنا میشویم.

صنایع ساختمانی

دستگاه نورد نقش مهمی در تولید مقاطع فولادی ساختمانی ایفا میکند. تیرآهنها و میلگردها که از ضروریترین مصالح ساختمانی هستند، با استفاده از این روش تولید میشوند. این مقاطع برای ساخت ساختمانها، پلها و پروژههای زیربنایی بهکار میروند و به دلیل استحکام و دوام بالا، تضمینکننده ایمنی سازهها هستند. استفاده از مقاطع فولادی نورد شده در این صنعت به دلیل ویژگیهایی مانند دقت در اندازهگیری و یکنواختی سطح، رو به افزایش است.

صنعت خودروسازی

نورددر صنعت خودرو برای تولید قطعات مختلف از جمله یاتاقانها، شاتونها، قاب شاسی و سیستم تعلیق بسیار کاربرد دارد. مقاطع فولادی نورد شده در این صنعت به دلیل استحکام بالا و قابلیت شکلدهی آسان، برای ساخت قطعات حساس موتور استفاده میشوند. همچنین این قطعات به افزایش عملکرد و ایمنی خودروها کمک میکنند.

خطوط راهآهن

در حملونقل ریلی، مقاطع فولادی نورد شده مانند ریلهای استاندارد و جرثقیلی کاربرد دارند. این قطعات به دلیل استحکام و دوام بالا، امکان تحمل وزن قطارها و پایداری خطوط ریلی را فراهم میکنند. فرآیند نورد در تولید این ریلها، دقت ابعادی و سطح یکنواخت مورد نیاز برای عملکرد ایمن را تامین میکند.

ماشینآلات و تجهیزات صنعتی

مقاطع فولادی نورد شده در ساخت چارچوب ماشینآلات، نوار نقالهها و تجهیزات صنعتی استفاده میشوند. این مقاطع به دلیل استحکام و مقاومت بالا، دوام و عملکرد بهینه ماشینآلات صنعتی را تضمین میکنند. فرآیند نورد همچنین امکان تولید قطعات پیچیده با ابعاد دقیق را فراهم میکند.

سیستم تهویه مطبوع

در تولید کویلها که در سیستمهای تهویه مطبوع مانند چیلرها، فنکویلها و داکت اسپلیتها استفاده میشوند، نورد نقش مهمی ایفا میکند. این مقاطع نورد شده به دلیل استحکام و انعطافپذیری بالا، در بهبود عملکرد سیستمهای تهویه موثر هستند و امکان نصب و نگهداری آسان را فراهم میکنند.

تولید لوله

نوردکاری در تولید لولههای فولادی نقش مهم دارد؛ چرا که فولاد نورد شده پس از شکلگیری و جوشکاری، به لولههایی با استحکام بالا تبدیل میشود. این لولهها در صنایع مختلف از جمله انتقال سیالات، گاز و خطوط فشار قوی به کار میروند و دوام و مقاومت لازم را فراهم میکنند.

انواع فرآیند نورد (نورد گرم و نورد سرد)

فرآیند نورد براساس دمای انجام عملیات به دو نوع گرم و سرد تقسیم میشود. هر یک از این روشها ویژگیها و کاربردهای خاص خود را دارند که در ادامه بررسی انواع فرایند نورد، نورد گرم نورد سرد میپردازیم.

نورد گرم

نورد گرم یکی از رایجترین فرآیندهای نورد است که در دمای بالاتر از دمای تبلور مجدد فلز انجام میشود. در این روش، شمشهای فلزی با افزایش دما به حالت نرم و شکلپذیر درمیآیند و از میان غلتکهای دستگاه نورد عبور میکنند. این فرآیند امکان تولید محصولات با ابعاد متنوع مانند ورقها، صفحات، میلگردها و تیرآهن را فراهم میکند.

یکی از ویژگیهای نورد گرم، کاهش مقاومت فلز در برابر تغییر شکل به دلیل افزایش دما است. با این حال، خنک شدن سریع محصول پس از فرآیند باعث انقباض و کاهش دقت ابعادی آن میشود؛ بنابراین نورد گرم بیشتر در مواردی که نیاز به دقت بالا مانند ساختوساز و تولید ریلهای راهآهن نیست، استفاده میشود. مزایای این روش شامل کاهش هزینههای تولید و امکان شکلدهی به فلزات بزرگ و ضخیم است.

نورد سرد

نورد سرد که در دمای اتاق یا کمی بالاتر از آن انجام میشود، فرآیندی است که پس از نورد گرم و برای بهبود دقت ابعادی و کیفیت سطحی محصول بکار میرود. در این روش فلز بدون استفاده از گرما و تحت تنش مکانیکی شکل میگیرد؛ بنابراین نتیجه آن، محصولی با سطح صافتر و تحمل ابعادی دقیقتر است. نورد سرد برای تولید قطعاتی که نیاز به دقت بالا مانند لولههای دقیق و ورقهای نازک دارند، استفاده میشود. این روش همچنین باعث بهبود خواص مکانیکی فلز از جمله سختی و استحکام میشود. در مقایسه با نورد گرم، محصولات نورد سرد کیفیت بهتر اما فرآیند پیچیدهتر و هزینههای تولید بیشتری دارند. از نورد سرد در صنایعی مانند خودروسازی، ساخت تجهیزات دقیق و تولید محصولات فلزی با کیفیت سطح بالا استفاده میشود.

تفاوت نورد گرم و نورد سرد

نورد گرم و نورد سرد دو فرآیند اصلی در شکلدهی فلزات هستند که هر یک ویژگیها و مزایای خاص خود را دارند. یکی از تفاوتهای اساسی این دو روش در تجهیزات و دمای عملیات میباشد. نورد گرم به دلیل انجام عملیات در دمای بالاتر از دمای تبلور فلز، نیاز به تجهیزات کمتری دارد و نیروی کمتری برای تغییر شکل قطعه اعمال میشود.

این فرآیند باعث افزایش استحکام قطعات و امکان تولید محصولات بزرگتر و ضخیمتر میشود. از سوی دیگر، نورد سرد در دمای اتاق انجام میشود و به دلیل عدم استفاده از گرما سختی کرنشی، دقت ابعادی و کیفیت سطحی محصولات افزایش مییابد. با این حال، استحکام نمونههای نورد گرم همچنان بیشتر از نمونههای نورد سرد است. به طور کلی انتخاب بین نورد گرم و سرد به کاربرد نهایی محصول و نیاز به ویژگیهایی مانند دقت یا استحکام بستگی دارد.

نظر بدهید

برای نوشتن دیدگاه باید وارد بشوید.