نحوه عملیات حرارتی فولاد گرمکار

فولاد گرمکار یکی از مهمترین و پرکاربردترین انواع فولاد در صنایع مختلف است. این فولادها به دلیل مقاومت بینظیرشان در دماهای بالا، برای ساخت ابزارهایی که در معرض حرارت شدید و تنشهای مکانیکی قرار میگیرند، ایدهآل هستند. اما دستیابی به حداکثر پتانسیل و طول عمر این ابزارها، بدون انجام عملیات حرارتی فولاد گرمکار به شکلی صحیح و دقیق، غیرممکن است. این فرآیند، خواص مکانیکی و متالورژیکی فولاد را به گونهای بهینه میکند که ابزار بتواند عملکردی پایدار و طولانیمدت در شرایط سخت صنعتی داشته باشد.

در این مقاله، به بررسی جامع فرآیند عملیات حرارتی فولاد گرمکار، اهداف آن، گریدهای پرکاربرد و نکات کلیدی برای اجرای موفق این فرآیند خواهیم پرداخت.

فولاد گرمکار چیست؟

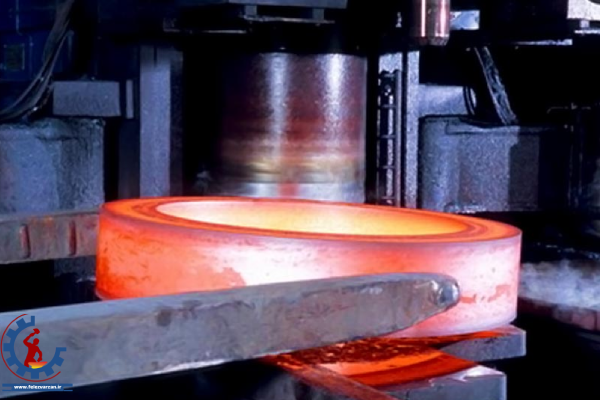

فولاد گرمکار به دستهای از فولادهای آلیاژی گفته میشود که قابلیت شکلدهی و کار در دماهای بسیار بالا را دارند. ویژگی اصلی این فولادها، حفظ استحکام و سختی در دماهای بالاتر از 316 درجه سانتیگراد است .در حالی که فولادهای سردکار در این دماها نرم شده و استحکام خود را از دست میدهند، فولاد گرمکار برای کاربردهایی نظیر ریختهگری تحت فشار، آهنگری سقوطی، تولید لوله، تولید شیشه و اکستروژن گرم به کار میرود. این فولادها باید در برابر سایش گرم، ضربههای گرم، شوکهای حرارتی و تغییر شکل ناشی از طولانی شدن عملیات حرارتی مقاومت بالایی داشته باشند.

اهمیت عملیات حرارتی فولاد گرمکار

عملیات حرارتی، فرآیندی حیاتی برای بهینهسازی خواص فولاد گرمکار است. هدف اصلی از انجام این عملیات، بهبود سختی، افزایش مقاومت در برابر حرارت و سایش، و افزایش چشمگیر طول عمر ابزارهای صنعتی ساخته شده از این فولادهاست. بدون عملیات حرارتی مناسب، حتی بهترین آلیاژها نیز عملکرد مطلوبی از خود نشان نمیدهند و دوام کافی نخواهند داشت.

انواع فولاد گرمکار و کاربردهای آن

فولادهای گرمکار در گریدهای مختلفی تولید میشوند که هر یک دارای ترکیب آلیاژی و خواص منحصر به فردی هستند.از جمله گریدهای پرکاربرد میتوان به فولاد 1.2344 (H13) اشاره کرد که به دلیل مقاومت بالا در برابر ترک حرارتی، در قالبسازی دایکاست بسیار محبوب است. گریدهای دیگری نظیر W360 (با تعادل عالی بین سختی و مقاومت حرارتی)، 1.2714 (فولاد نیکلدار مناسب برای قالبهای ضربهای سنگین) 1.2343، 1.2606، 1.2713، 1.23651012 و 1.2367 نیز از اهمیت بالایی برخوردارند.

این فولادها بر اساس عناصر آلیاژی اصلی خود دستهبندی میشوند:

- فولاد گرمکار پایه کروم: این گریدها (مانند H10 تا H19) حاوی کروم، تنگستن، مولیبدن، وانادیوم و کبالت هستند و مقاومت بالایی در برابر سختیپذیری دارند.گریدهایی مانند H11، H12 و H13 از پرکاربردترینها در این دسته هستند.

- فولاد گرمکار پایه تنگستن: حاوی کروم، تنگستن و کربن هستند و گاهی وانادیوم نیز به آنها اضافه میشود. این فولادها مقاومت به نرمشدگی بالایی در دماهای زیاد دارند، اما ممکن است کمی شکنندهتر باشند.

- فولاد گرمکار پایه مولیبدن: شامل مولیبدن، وانادیوم، تنگستن و مقادیر مختلف کربن هستند. خواص و کاربردهای آنها مشابه فولادهای پایه تنگستن است، اما مقاومت بیشتری در برابر تغییرات دمایی دارند.

کاربردهای فولاد گرمکار شامل ساخت ابزارآلات مهرهسازی، تیغههای قیچی، رینگهای فشار دهنده، ابزار سوراخکاری، سنبادهها، قالبهای تزریقی و قالبهای پولکزنی است.

برای خرید فولاد گرمکار و اطلاع از انواع گریدها و کاربردهایشان، میتوانید با کارشناسان فلزورزان تماس بگیرید.

مراحل اصلی عملیات حرارتی فولاد گرمکار

عملیات حرارتی فولاد گرمکار شامل مجموعهای از فرآیندهای گرمایش، نگهداری در دمای مشخص، سردسازی کنترلشده (کوئنچ) و بازپخت (تمپر) است. این مراحل برای هر گرید فولاد به صورت تخصصی تنظیم میشوند:

- پیشگرمایش (Preheating): هدف اصلی این مرحله، جلوگیری از ایجاد ترکهای ناشی از شوک حرارتی در ابتدای عملیات است. پیشگرمایش معمولاً در دو یا سه مرحله دمایی انجام میشود، مثلاً از 300 تا 850 درجه سانتیگراد، و به ابعاد قطعه و نوع فولاد بستگی دارد.

- آستنیتهکردن (Austenitizing): در این مرحله، دمای فولاد تا محدوده آستنیتزایی آن بالا میرود. برای مثال، فولاد 1.2344 (H13) در دمای حدود 1020 تا 1050 درجه سانتیگراد آستنیته میشود.مدت زمان نگهداری در این دما بر اساس ضخامت قطعه تعیین میشود.

- کوئنچ (Quenching): پس از آستنیتهکردن، قطعه باید به سرعت خنک شود تا ساختار سختشده (مارتنزیت) در آن ایجاد گردد.محیط کوئنچ میتواند هوا، روغن یا گاز باشد و انتخاب آن به نوع فولاد و الزامات نهایی بستگی دارد

- تمپر (Tempering – بازپخت): تمپر کردن یکی از مهمترین مراحل عملیات حرارتی است. این مرحله برای کاهش تنشهای پسماند ناشی از کوئنچ و تنظیم سختی نهایی قطعه انجام میشود. معمولاً در دو یا سه مرحله، با دمایی در حدود 550 تا 650 درجه سانتیگراد، صورت میگیرد تا پایداری ساختاری کاملی به دست آید.

جدول نمونه عملیات حرارتی برای گریدهای پرکاربرد فولاد گرمکار

در جدول زیر، نمونهای از پارامترهای عملیات حرارتی برای برخی از گریدهای رایج فولاد گرمکار آورده شده است:

|

گرید فولاد |

دمای آستنیته (درجه سانتیگراد) | دمای تمپر (درجه سانتیگراد) | محیط کوئنچ |

سختی نهایی (HRC) |

|

1.2344 |

1020–1050 | 550–600 | هوا |

48–52 |

|

1.2367 |

1030–1060 | 550–650 | هوا |

48–50 |

|

W360 |

1040–1060 | 540–580 | روغن |

50–52 |

|

1.2714 |

840–860 | 550–620 | روغن |

43–48 |

نکات کلیدی برای اجرای موفق عملیات حرارتی

برای اطمینان از موفقیتآمیز بودن عملیات حرارتی و دستیابی به بهترین خواص، رعایت نکات زیر ضروری است:

- پیشگرم چند مرحلهای: به خصوص در قطعات بزرگ یا با اشکال پیچیده، برای جلوگیری از ترکخوردگی، پیشگرم باید در چند مرحله انجام شود.

- کنترل دمای یکنواخت: دمای غیر یکنواخت درون کوره میتواند منجر به سختی ناهمگن در قطعه شود.

- انتخاب محیط کوئنچ مناسب: انتخاب صحیح محیط سردکننده (هوا، روغن، گاز) برای جلوگیری از اعوجاج یا ترک بسیار مهم است.

- تمپر سه مرحلهای در قطعات حساس: برای رسیدن به پایداری کامل ساختاری و آزادسازی حداکثری تنشها، تمپر در سه مرحله توصیه میشود.

تأثیر عملیات حرارتی بر انتخاب و قیمت فولاد گرمکار

هزینه عملیات حرارتی معمولاً بخشی جداییناپذیر از قیمت نهایی و عامل مهمی در انتخاب آلیاژ برای قالبسازی یا تولید قطعه است.گریدهایی که نیاز به دمای بالاتر، تمپر چند مرحلهای، یا کوئنچ دقیقتری دارند، هزینه فرآیند بالاتری نیز خواهند داشت. بنابراین، هنگام بررسی قیمت، باید الزامات و هزینههای عملیات حرارتی آن گرید خاص را نیز در نظر گرفت.

سایر فولادهای عملیات حرارتی پذیر

اگرچه تمرکز اصلی این مقاله بر فولاد گرمکار بود، اما بسیاری از فولادهای آلیاژی دیگر نیز قابلیت انجام عملیات حرارتی را دارند.این فولادها شامل دستهبندیهایی مانند فولاد عملیات حرارتی پذیر (نظیر CK45، VCN100، VCN150، VCN200، Mo40، 7218) ، فولادهای سمانتاسیون (مانند CK15) ، فولادهای ساختمانی و کربنی (مانند ST37) ، و فولاد فنر میشوند. هر یک از این فولادها، با عملیات حرارتی مناسب، میتوانند خواص مکانیکی مطلوبی برای کاربردهای خاص خود پیدا کنند.

برای تأمین و خرید انواع فولادهای صنعتی و آلیاژی، از جمله خرید فولاد گرمکار وانواع فولادهای عملیات حرارتی، میتوانید به شرکتهایی نظیر فلزورزان (هلدینگ مهد فولاد استیل) مراجعه کنید که با بیش از سه دهه سابقه درخشان در زمینه تهیه، تولید و توزیع کلیه مقاطع فولادی فعالیت دارد.

نتیجهگیری

عملیات حرارتی مرحلهای حیاتی و کلیدی در آمادهسازی فولاد گرمکار برای کاربردهای صنعتی سنگین است. بدون اجرای صحیح این فرآیند، حتی بهترین آلیاژهای فولادی نیز قادر به نمایش عملکرد مورد انتظار نخواهند بود. تنظیم دقیق دما و زمان، انتخاب محیط کوئنچ مناسب، و توجه به جزئیات هر مرحله، نقش بسزایی در دستیابی به سختی، مقاومت حرارتی، و در نهایت، طول عمر بالای ابزارهای ساخته شده از فولاد گرمکار ایفا میکنند. سرمایهگذاری در دانش و اجرای صحیح عملیات حرارتی، تفاوتی اساسی در موفقیت پروژههای صنعتی ایجاد میکند.

سوالات متداول

فولاد گرمکار چیست و چه کاربردهایی دارد؟

فولاد گرمکار نوعی فولاد آلیاژی است که برای کار و شکلدهی در دماهای بالا (بالاتر از 316 درجه سانتیگراد) طراحی شده است. کاربردهای اصلی آن شامل ساخت قالبهای ریختهگری تحت فشار، ابزارهای آهنگری، قالبهای تزریق پلاستیک و ابزارآلات مورد استفاده در محیطهای با دمای بالا است.

چرا عملیات حرارتی برای فولاد گرمکار ضروری است؟

عملیات حرارتی برای بهینهسازی خواص فولاد گرمکار از جمله افزایش سختی، مقاومت به سایش، مقاومت در برابر شوکهای حرارتی و افزایش طول عمر آن ضروری است.این فرآیند ساختار متالورژیکی فولاد را پایدار کرده و آن را برای کار در شرایط حرارتی و مکانیکی سخت آماده میکند.

مراحل اصلی عملیات حرارتی فولاد گرمکار کدامند؟

مراحل اصلی شامل پیشگرمایش (برای جلوگیری از ترک)، آستنیتهکردن (گرمایش تا دمای خاص برای تشکیل ساختار آستنیت)، کوئنچ (سرد کردن سریع برای سخت شدن) و تمپر (بازپخت برای کاهش تنش و تنظیم سختی نهایی) میباشد.

آیا همه فولادهای گرمکار به یک روش عملیات حرارتی میشوند؟

خیر، عملیات حرارتی برای هر گرید فولاد گرمکار باید به صورت تخصصی و با در نظر گرفتن ترکیب آلیاژی و خواص مورد نظر آن گرید اجرا شود. دماهای آستنیته، تمپر و محیط کوئنچ بین گریدهای مختلف متفاوت است.

عملیات حرارتی چگونه بر قیمت فولاد گرمکار تأثیر میگذارد؟

هزینه عملیات حرارتی معمولاً به قیمت فولاد گرمکار افزوده میشود و عامل مهمی در انتخاب نهایی آلیاژ است. گریدهایی که نیاز به دماهای بالاتر، تمپر چند مرحلهای یا کوئنچ دقیقتری دارند، هزینه فرآیند بالاتری نیز خواهند داشت.

چه گریدهایی از فولاد گرمکار پرکاربرد هستند؟

از گریدهای پرکاربرد میتوان به فولاد 1.2344 (H13)، W360 و 1.2714 اشاره کرد. همچنین گریدهای 1.2343، 1.2606، 1.2713، 1.2365 و 1.2367 نیز از انواع مهم به شمار میروند.

نظر بدهید

برای نوشتن دیدگاه باید وارد بشوید.