- 1 دی 1403

- felezvarz@n

- 0 نظر

- فولادهای آلیاژی

عملیات حرارتی فولاد چیست؟

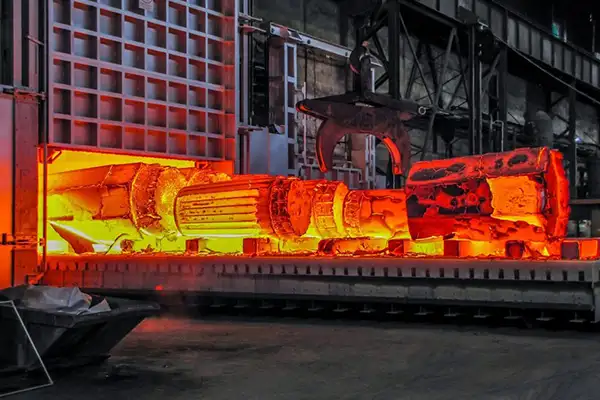

عملیات حرارتی فولاد فرآیندی است که طی آن، فولاد را در دماهای مشخص گرم کرده و سپس با سرعت مشخصی سرد میکنند تا خواص فیزیکی و مکانیکی آن تغییر کند. این تغییرات میتوانند شامل افزایش استحکام، سختی، چقرمگی، مقاومت به سایش یا بهبود قابلیت ماشینکاری باشند؛ چرا به عملیات حرارتی نیاز داریم؟

- تغییر خواص: فولاد خام ممکن است خواص مورد نظر برای یک کاربرد خاص را نداشته باشد. عملیات حرارتی به ما اجازه میدهد تا خواص فولاد را به طور دقیق کنترل کرده و آن را برای کاربردهای مختلف مناسب کنیم.

- بهبود عملکرد: با عملیات حرارتی میتوان عمر مفید ابزارها و قطعات فولادی را افزایش داده و عملکرد آنها را بهبود بخشید.

- تنوع در کاربردها: عملیات حرارتی باعث میشود تا از یک نوع فولاد بتوان در کاربردهای بسیار متنوعی استفاده کرد.

انواع عملیات حرارتی

انواع عملیات حرارتی عبارت است از:

- سختکاری: برای افزایش سختی سطحی فولاد انجام میشود.

- تمپر کردن: برای کاهش تردی و شکنندگی فولاد سخت شده انجام میشود.

- نرمالسازی: برای بهبود قابلیت ماشینکاری و یکنواختی خواص فولاد انجام میشود.

- بازپخت: برای کاهش تنشهای داخلی و بهبود شکلپذیری فولاد انجام میشود.

عوامل مؤثر در عملیات حرارتی

در عملیات حرارتی چهار مورد بسیار تاثیر گذارند که شامل موارد زیر میشوند:

- نوع فولاد: ترکیب شیمیایی فولاد تأثیر زیادی بر پاسخ آن به عملیات حرارتی دارد.

- دما و زمان نگهداری: دمای گرم کردن و زمان نگهداری در دما بر تغییرات ساختاری فولاد تأثیر میگذارند.

- سرعت سرد کردن: سرعت سرد کردن بر اندازه دانههای فولاد و در نتیجه خواص آن تأثیر میگذارد.

- محیط سرد کردن: محیطی که فولاد در آن سرد میشود (هوا، آب، روغن و …) بر سرعت سرد شدن و در نتیجه خواص فولاد تأثیر میگذارد.

کاربردهای عملیات حرارتی

عملیات حرارتی در صنایع مختلفی از جمله خودروسازی، هوافضا، ابزارسازی، پزشکی و ساختمانی کاربرد دارد. برخی از کاربردهای مهم آن عبارتند از:

- ساخت ابزارهای برش و قالبسازی

- ساخت قطعات موتور خودرو

- ساخت قطعات هواپیما

- ساخت ایمپلنتهای پزشکی

عملیات حرارتی چیست و چه تأثیری بر خواص فلزات دارد؟

همانطور که گفته شد، عملیات حرارتی فرآیندی است که طی آن، فلزات را گرم کرده و سپس با سرعت سرد میکنند تا خواص فیزیکی و مکانیکی آن تغییر کند. مهمترین تأثیرات عملیات حرارتی بر خواص فلزات شامل موارد زیر است:

- تغییر ساختار میکروسکوپی: با تغییر دما و سرعت سرد شدن، ساختار دانههای فولاد و ترکیبات آن تغییر میکند که این تغییر ساختار مستقیماً بر خواص مکانیکی فولاد تأثیر میگذارد.

- افزایش سختی: بسیاری از عملیاتهای حرارتی مانند سختکاری باعث افزایش سختی سطحی فولاد میشوند که این افزایش سختی مقاومت به سایش و خراش را بهبود میبخشد.

- افزایش استحکام: برخی از عملیاتهای حرارتی مانند تمپر کردن باعث افزایش استحکام کششی و تسلیم فولاد میشوند.

- بهبود چقرمگی: کاهش تنشهای داخلی: عملیات حرارتی میتواند تنشهای داخلی ایجاد شده در حین فرآیندهای تولید را کاهش دهد و از تغییر شکل و ترکخوردگی قطعات جلوگیری کند.

- بهبود قابلیت ماشینکاری: برخی از عملیاتهای حرارتی مانند نرمالسازی باعث بهبود قابلیت ماشینکاری فولاد میشوند.

مراحل کامل عملیات حرارتی فولاد

شاید این سوال برای شما پیش بیاید که فرآیند عملیات حرارتی چیست و شامل چه مواردی میشود؟ در پاسخ به این سوال باید بگوییم که این فرآیند شامل چند مرحله اصلی است که در ادامه به تفصیل توضیح داده میشود:

- گرم کردن

- هدف: رساندن فولاد به دمای آستنیتیزاسیون (دمایی که در آن ساختار آستنیت پایدار میشود).

- روشها: از کورههای مختلفی مانند کورههای القایی، کورههای گازی و کورههای مقاومتی استفاده میشود.

- کنترل دما: دما به نوع فولاد و خواص مورد نظر بستگی دارد و باید با دقت کنترل شود.

- نگهداری در دما

- هدف: اطمینان از اینکه تمام قسمتهای قطعه به دمای یکنواخت رسیده و تغییرات ساختاری لازم رخ داده است.

- مدت زمان: مدت زمان نگهداری به ابعاد قطعه، نوع فولاد و دمای عملیات بستگی دارد.

- سرد کردن

- هدف: ایجاد ساختار میکروسکوپی مورد نظر در فولاد.

- روشها:

- سرد کردن سریع: در محیطهایی مانند آب، روغن یا هوا انجام میشود و برای ایجاد ساختار مارتنزیتی و افزایش سختی استفاده میشود.

- سرد کردن آهسته: در هوا یا کوره انجام میشود و برای ایجاد ساختار پرلیتی و نرم کردن فولاد استفاده میشود.

- سرد کردن بینابینی: ترکیبی از سرد کردن سریع و آهسته است و برای ایجاد ساختارهای مختلف استفاده میشود.

نکات مهم در هنگام عملیات حرارتی فولاد

عملیات حرارتی فولاد فرآیندی حساس و پیچیده است که مستلزم رعایت دقیق پارامترهای مختلف برای دستیابی به نتایج مطلوب است. در ادامه به برخی از مهمترین نکات که باید در هنگام انجام این عملیات مد نظر قرار داد، اشاره میشود:

انتخاب صحیح دمای عملیات

- دمای آستنیتیزاسیون: دمایی که در آن تمام فازهای فولاد به آستنیت تبدیل میشود. این دما به ترکیب شیمیایی فولاد بستگی دارد.

- دمای تمپر کردن: دمایی که برای کاهش سختی و افزایش چقرمگی فولاد سخت شده استفاده میشود.

- دمای نرمالسازی: دمایی که برای یکنواخت کردن ساختار و خواص فولاد استفاده میشود.

کنترل دقیق زمان نگهداری

- زمان نگهداری در هر دمای مشخص، تأثیر مستقیمی بر ساختار میکروسکوپی و خواص نهایی فولاد دارد. زمان کوتاه ممکن است به تغییرات ساختاری کافی منجر نشود و زمان طولانی ممکن است باعث رشد دانهها و کاهش خواص شود.

انتخاب محیط سرد کردن مناسب

- محیط سرد کردن (آب، روغن، هوا) بر سرعت سرد شدن و در نتیجه ساختار میکروسکوپی و خواص فولاد تأثیر میگذارد.

- انتخاب محیط سرد کردن باید با توجه به نوع فولاد و خواص مورد نظر انجام شود.

کنترل یکنواختی دما

- تمام قسمتهای قطعه باید به طور یکنواخت گرم و سرد شوند تا از ایجاد تنشهای داخلی و اعوجاج جلوگیری شود.

جلوگیری از اکسیداسیون

- در دماهای بالا، فولاد ممکن است اکسید شود. برای جلوگیری از اکسیداسیون میتوان از جوهای کنترل شده یا پوششهای محافظ استفاده کرد.

جلوگیری از دکاربریزاسیون

- در دماهای بالا، کربن ممکن است از سطح فولاد خارج شود (دکاربریزاسیون). برای جلوگیری از دکاربریزاسیون میتوان از جوهای کربنیزه یا پوششهای محافظ استفاده کرد.

انتخاب کوره مناسب

- کوره باید قادر به ایجاد دما و جو کنترل شده باشد و اندازه آن باید متناسب با ابعاد قطعات باشد.

- کنترل دقیق پارامترهای فرآیند

- تمام پارامترهای فرآیند مانند دما، زمان، سرعت سرد شدن و جو باید به دقت کنترل و ثبت شوند.

بازرسی و کنترل کیفیت

- پس از انجام عملیات حرارتی، باید قطعات را از نظر ابعادی، ساختاری و خواص مکانیکی مورد بازرسی قرار داد تا از مطابقت آنها با مشخصات فنی اطمینان حاصل شود.

نکات ایمنی

- عملیات حرارتی با دماهای بالا همراه است و ممکن است خطراتی مانند سوختگی، انفجار و انتشار گازهای سمی را به همراه داشته باشد؛ بنابراین رعایت نکات ایمنی در هنگام انجام این عملیات ضروری است.

نظر بدهید

برای نوشتن دیدگاه باید وارد بشوید.